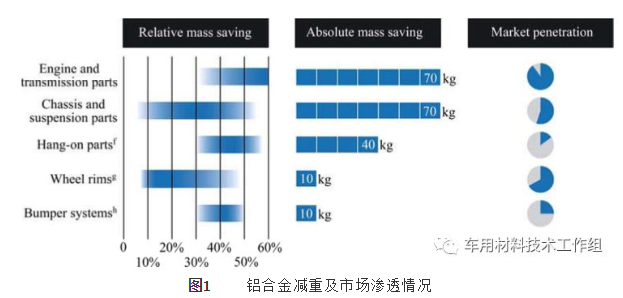

Den europeiska bilindustrin är känd för sin avancerade och mycket innovativa förmåga. Med främjandet av energibesparingar och utsläppsminskningsåtgärder, för att minska bränsleförbrukningen och koldioxidutsläppen, används förbättrade och innovativt utformade aluminiumlegeringar i stor utsträckning inom bildesign. Enligt statistik har den genomsnittliga mängden aluminium som används i personbilar fördubblats under de senaste tio åren, och viktminskningen av aluminiumlegeringar visas i figur 1 nedan. Baserat på innovativa designkoncept kommer denna trend att fortsätta under de närmaste åren.

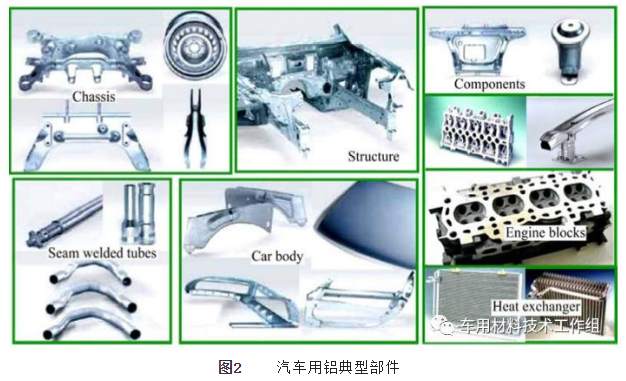

I utvecklingsprocessen för lättviktsmaterial möter aluminiumlegeringar hård konkurrens från andra nya material, såsom höghållfast stål, som fortfarande kan bibehålla hög hållfasthet efter tunnväggig design. Dessutom finns det kompositmaterial av magnesium, titan, glasfiber eller kolfiber, varav de senare redan används i stor utsträckning inom flyg- och rymdteknik. Nu har konceptet med multimaterialdesign integrerats i bildesign, och ansträngningar görs för att tillämpa lämpliga material på lämpliga delar. En mycket viktig utmaning är problemet med anslutning och ytbehandling, och olika lösningar har utvecklats, såsom motorblock och drivlinekomponenter, ramdesign (Audi A2, A8, BMW Z8, Lotus Elise), tunnplåtsstruktur (Honda NSX, Jaguar, Rover), fjädring (DC-E-klass, Renault, Peugeot) och annan strukturell komponentdesign. Figur 2 visar de aluminiumkomponenter som används i bilar.

BIW-designstrategi

Den vita karossen är den tyngsta delen av en konventionell bil och står för 25 % till 30 % av fordonets vikt. Det finns två strukturella designer i den vita karossdesignen.

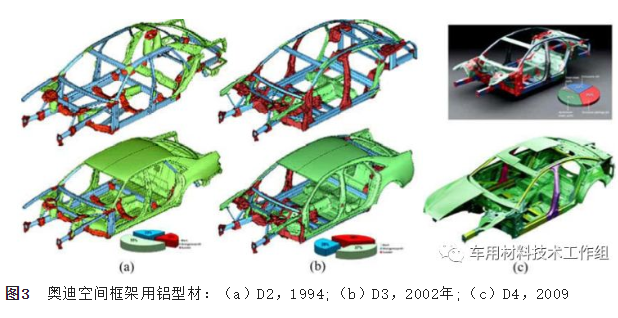

1. ”Profile space frame design” för små och medelstora bilarAudi A8 är ett typiskt exempel, karossen i vitt väger 277 kg, består av 59 profiler (61 kg), 31 gjutgods (39 kg) och 170 plåtar (177 kg). De är sammanfogade med nitning, MIG-svetsning, lasersvetsning, annan hybridsvetsning, limning etc.

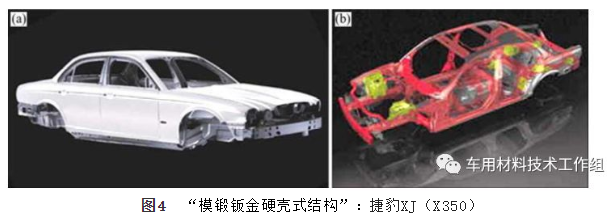

2. ”Pressmidd plåtmonocoque-struktur” för biltillämpningar med medelstor till stor kapacitetTill exempel Jaguar XJ (X350), 2002 års modell (som visas i figur 4 nedan), 295 kg massa. Den vita karossen bestod av 22 profiler (21 kg), 15 gjutgods (15 kg) och 273 plåtdelar (259 kg). Anslutningsmetoderna inkluderar limning, nitning och MIG-svetsning.

Applicering av aluminiumlegering på kaross

1. Åldershärdad Al-Mg-Si-legering

Legeringarna i 6000-serien innehåller magnesium och kisel och används för närvarande i bilplåtar som A6016, A6111 och A6181A. I Europa har 1–1,2 mm EN-6016 utmärkt formbarhet och korrosionsbeständighet och används ofta.

2. Icke-värmebehandlingsbar Al-Mg-Mn-legering

Tack vare sin specifika höga deformationshärdning uppvisar Al-Mg-Mn-legeringar utmärkt formbarhet och hög hållfasthet, och används ofta i varmvalsade och kallvalsade plåtar och hydroformade rör för bilindustrin. Användning i chassin eller hjul är ännu mer effektiv eftersom massreduktionen av ofjädrade rörliga delar ytterligare förbättrar körkomforten och minskar bullernivåerna.

3. Aluminiumprofil

I Europa föreslogs helt nya bilkoncept baserade på aluminiumprofildesign, till exempel ramar i aluminiumlegeringar och komplexa underkonstruktioner. Deras stora potential för komplexa konstruktioner och funktionell integration gör dem bäst lämpade för kostnadseffektiv serieproduktion. Eftersom härdning krävs under extrudering används härdbara legeringar med medelstyrka 6000 och hög hållfasthet 7000. Formbarhet och brottgräns kontrolleras genom åldringshärdning genom efterföljande uppvärmning. Aluminiumprofiler används huvudsakligen i ramdesign, krockbalkar och andra krockkomponenter.

4. Aluminiumgjutning

Gjutgods är de mest använda aluminiumkomponenterna i bilar, såsom motorblock, cylinderhuvuden och speciella chassikomponenter. Även dieselmotorer, som kraftigt har ökat sin marknadsandel i Europa, övergår till aluminiumgjutgods på grund av ökande krav på styrka och hållbarhet. Samtidigt används aluminiumgjutgods även i ramkonstruktioner, axeldelar och konstruktionsdelar, och högtrycksgjutning av nya AlSiMgMn-aluminiumlegeringar har uppnått högre hållfasthet och duktilitet.

Aluminium är det materialval som föredras för många fordonsapplikationer, såsom chassi, kaross och många strukturella komponenter, tack vare dess låga densitet, goda formbarhet och goda korrosionsbeständighet. Aluminium som används i karosskonstruktioner kan uppnå minst 30 % viktminskning under förutsättning att prestandakraven uppfylls. Dessutom kan aluminiumlegeringar appliceras på de flesta delar av det nuvarande höljet. I vissa fall med höga hållfasthetskrav kan legeringar i 7000-serien fortfarande bibehålla kvalitetsfördelar. Därför är viktminskningslösningar med aluminiumlegering den mest ekonomiska metoden för applikationer i stora volymer.

Redigerad av May Jiang från MAT Aluminum

Publiceringstid: 8 december 2023