Du kanske frågar dig själv: ”Vad gör aluminium så vanligt i bilar?” eller ”Vad är det med aluminium som gör det till ett så bra material för bilkarosser?” utan att inse att aluminium har använts inom biltillverkning sedan bilarnas begynnelse. Redan 1889 producerades aluminium i mängder och göts, valsades och formades i bilar.

Biltillverkare tog tillfället i akt att arbeta med ett lättare material än stål. Vid den tiden existerade endast renare former av aluminium, vilka karakteristiskt sett är mjukare och har stor formbarhet och utmärkt korrosionsbeständighet som håller över tid. Dessa faktorer ledde till att biltillverkare sandgjöt och forma omfattande karosseripaneler som sedan svetsades och polerades för hand.

Vid mitten av 1900-talet använde några av de mest ansedda biltillverkarna aluminium i bilar. Detta inkluderar Bugatti, Ferrari, BMW, Mercedes och Porsche.

Varför välja aluminium till bilar?

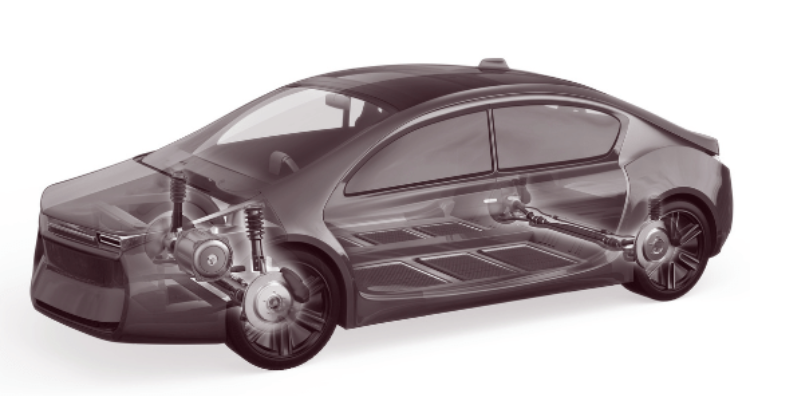

Bilar är komplexa maskiner som består av ungefär 30 000 delar. Bilkarosser, eller fordonets skelett, är de dyraste och mest avgörande för fordonstillverkning.

De omfattar de yttre panelerna som ger fordonet form, och de inre panelerna som fungerar som förstärkning. Panelerna svetsas ihop med pelare och räcken. Bilkarosser omfattar sedan fram- och bakdörrar, motorbalkar, hjulhus, stötfångare, motorhuvar, passagerarutrymmen, front, tak och golvpaneler.

Strukturell sundhet är det viktigaste kravet för bilkarosser. Bilkarosser måste dock också vara lätta, prisvärda att producera, rostbeständiga och ha de attraktiva egenskaper som konsumenterna söker, som utmärkta ytbehandlingsegenskaper.

Aluminium uppfyller dessa krav av flera anledningar:

Mångsidighet

Aluminium är naturligtvis ett exceptionellt mångsidigt material. Aluminiums formbarhet och korrosionsbeständighet gör det enkelt att bearbeta och forma.

Den finns också i olika format, som aluminiumplåt, aluminiumspole, aluminiumplåt, aluminiumrör, aluminiumkanal, aluminiumbalk, aluminiumstång och aluminiumvinkel.

Mångsidigheten gör att aluminium kan vara ett utmärkt material för en rad olika biltillämpningar som kan kräva olika egenskaper, vare sig det gäller storlek och form, sträckgräns, ytbehandling eller korrosionsbeständighet.

Enkel bearbetning

Prestanda, kvalitet och mångsidighet kan förbättras genom olika tillverkningsprocesser, såsom bakhärdning, arbets- och utskiljningshärdning, dragning, glödgning, gjutning, formning och extrudering. Förbättrade svetstekniker fortsätter att göra sammanfogning av aluminium enklare att utföra med säkrare resultat.

Lätt och hållbar

Aluminium har ett högt hållfasthets-viktförhållande, vilket innebär att det är lätt och hållbart. Biltrender inom aluminium har fokuserat på viktminskning hos fordon, ett huvudmål i branschen för att möta strängare utsläppsmål.

Forskning utförd av Drive Aluminum bekräftar att aluminium i bilar minskar fordonsvikten och ökar bränsleekonomin och räckvidden i elfordon (EV). Eftersom konsumenternas efterfrågan och miljöincitament leder till ökad produktion av elbilar, kan vi förvänta oss att aluminium i bilkarosser kommer att fortsätta öka som ett sätt att kompensera för batteriernas vikt och minska utsläppen.

Legeringsförmåga

Att aluminium kan legeras med en rad olika element för att förstärka egenskaper som styrka, elektrisk ledningsförmåga och korrosionsbeständighet ökar dess användning inom biltillverkning.

Aluminium delas in i legeringsserier som bestäms av deras huvudsakliga legeringselement. Aluminiumlegeringsserierna 1xxx, 2xxx, 3xxx, 4xxx, 5xxx, 6xxx och 7xxx inkluderar alla legeringar som används i bilkarosser.

Lista över aluminiumkvaliteter i bilkarosser

1100

1xxx-serien av aluminium är det renaste aluminiumet som finns tillgängligt. Med 99 % renhetsgrad är 1100-aluminiumplåt extremt formbar. Den uppvisar också utmärkt korrosionsbeständighet. Detta var en av de första legeringarna som användes i fordon och används fortfarande idag, främst i värmeisolatorer.

2024

2xxx-serien av aluminium är legerad med koppar. 2024 används ofta vid tillverkning av kolvar, bromskomponenter, rotorer, cylindrar, hjul och kugghjul eftersom den uppvisar hög hållfasthet och utmärkt utmattningsbeständighet.

3003, 3004, 3105

3xxx manganserien av aluminium har utmärkt formbarhet. Du kommer troligtvis att se 3003, 3004 och 3105.

3003 uppvisar hög hållfasthet, god formbarhet, bearbetbarhet och dragegenskaper. Det används ofta för rörledningar och paneler i bilar, såväl som kraftgjutningar för hybrider och elbilar.

3004 delar många av egenskaperna hos 3003 och kan även användas för motorhuvsgaller och radiatorer.

3105 har utmärkt korrosionsbeständighet, formbarhet och svetsegenskaper. Det förekommer i bilplåtar, för användning i skärmar, dörrar och golvpaneler.

4032

4xxx-serien av aluminium är legerad med kisel. 4032 kommer att användas för kolvar, kompressorhjul och motorkomponenter eftersom den uppvisar utmärkt svetsbarhet och nötningsbeständighet.

5005, 5052, 5083, 5182, 5251

5xxx-serien är en av de mest populära för bilkarosser i aluminium. Dess huvudsakliga legeringselement är magnesium, känt för att öka hållfastheten.

5005 dyker upp i karosseripaneler, bränsletankar, styrplattor och rörledningar.

5052 anses vara en av de mest användbara legeringarna och förekommer därför i en mängd olika bildelar. Du ser den i bränsletankar, lastbilssläp, hängplåtar, displaypaneler, fästen, skiv- och trumbromsar och många andra icke-kritiska bildelar.

5083 är utmärkt för komplexa bilkomponenter som motorbaser och karosspaneler.

5182 framstår som en strukturell stöttepelare för bilkarosser. Allt från strukturella fästen till dörrar, motorhuvar och gavlar fram.

5251 kan ses i bilpaneler.

6016, 6022, 6061, 6082, 6181

6xxx-aluminiumserien är legerad med magnesium och kisel, de har några av de bästa extruderings- och gjutningsegenskaperna och uppvisar idealisk ytbehandling.

6016 och 6022 är avsedda för karosseribeklädnad, dörrar, bagageutrymmen, tak, skärmar och ytterplåtar där bucklemotstånd är avgörande.

6061 uppvisar enastående ytbehandlingsegenskaper, korrosionsbeständighet och hög hållfasthet. Det återfinns i tvärbalkar, bromsar, hjul, kardanaxlar, lastbils- och busskarosser, krockkuddar och tankar.

6082 har några av de bästa slagtåligheterna. Följaktligen används det för lastbärande ramverk.

6181 fungerar som utvändig karosspanel.

7003, 7046

7xxx är den kraftfullaste och mest hållfasta legeringsklassen, legerad med zink och magnesium.

7003 är en extruderingslegering som främst används för svetsade former vid tillverkning av stötfångarbalkar, sätesglidare, stötfångarförstärkningar, motorcykelramar och fälgar.

7046 har hålprofileringsegenskaper och goda svetsegenskaper. Den används i liknande tillämpningar som 7003.

Framtiden för aluminium i bilar

Vi har all anledning att tro att det biltillverkare insåg i slutet av 1800-talet fortfarande är sant idag: aluminium är ett utmärkt val för fordon! Sedan det först introducerades har legeringar och förbättrade tillverkningstekniker bara ökat användningen av aluminium i bilar. Tillsammans med global oro för hållbarhet och miljöpåverkan förväntas aluminium uppnå en betydande omfattning och djup påverkan inom bilindustrin.

Författare: Sara Montijo

Källa: https://www.kloecknermetals.com/blog/aluminum-in-cars/

(Vid intrång, vänligen kontakta oss borttaget.)

Redigerad av May Jiang från MAT Aluminum

Publiceringstid: 22 maj 2023